Редуктор, односно намалување на брзината на движење, зголемување на вртежниот момент, подобрување на точноста на механички уред, широко користен во индустријата за прецизна обработка со големо оптоварување, висока прецизност, голема брзина.

По основањето на Yunhua Intelligent, компанијата е посветена на истражување и развој на редуктор за приколки. Бидејќи знаеме дека „не можеме да го надминеме редуктор за приколки, тогаш патот на индустриските роботи нема да се спушти“, па затоа може да се каже дека во редуктор за приколки овие основни делови ги трошат сите свои мисли. Вложија многу време, работна сила и огромни средства за научно истражување, независно развија 6 редуктор за приколки YH10C, YH50C, YH20E, YH40E, YH80E, YH110E.

Редукторот за камп-приколки треба да помине низ десетици процеси, проток на склопување, тестирање, проверка на квалитетот и други оддели за производство, тестирање пред да може да се пушти во употреба.

● Инспекција на влезниот материјал

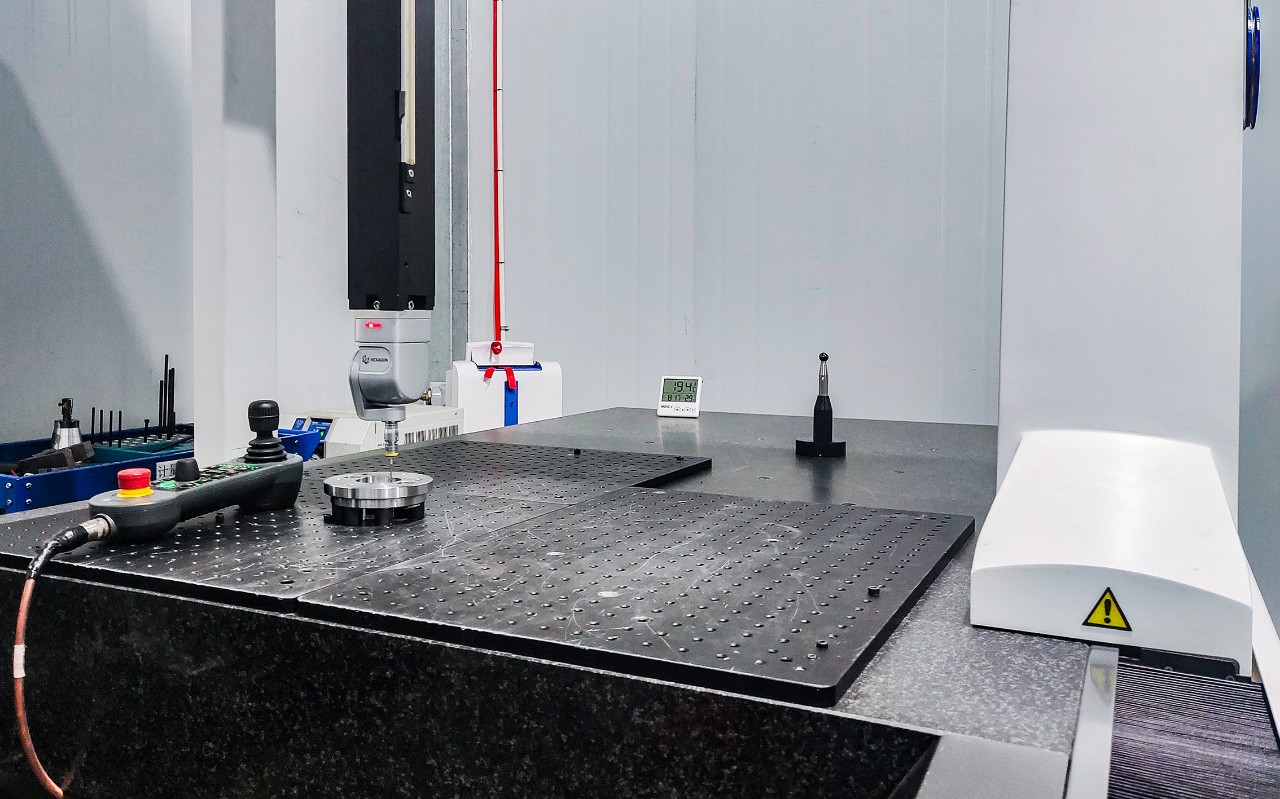

Еве ја првата станица за обработка на делови и материјали за редуктор на запчаници, каде што прво мора да се проверат сите материјали. Персоналот за инспекциски работи треба да провери дали изгледот на одлеанокот е со песочни дупки, пукнатини и дефекти, и дали ги исполнува стандардите итн. Покрај тоа, тие исто така треба да ја ракуваат машината со три координати за да проверат дали големината на одлеанокот е во согласност со податоците означени на цртежот.

● Обработка (земете ја планетарната рамка како пример)

Груба обработка: одлеаното парче што го поминува центарот за надворешна инспекција треба едноставно да се обработи. Излезниот диск и жлездата се грубо обработуваат и рафинираат со професионална машина и се склопуваат во планетарна рамка. По дупчењето и повторното закопчување на дупките за позиционирачки иглички на планетарната рамка, се вметнува позиционирачкиот иглички.

Полу-завршна обработка: поради големата грешка на површинскиот додаток по грубата обработка, за да се обезбеди дека планетарната рамка има стабилен додаток за обработка при завршната обработка, планетарната рамка треба да ја обработи својата положба на лежиштето на возилото за полу-завршна обработка.

Завршна обработка: Планетарната рамка се става во центарот за обработка во завршната област, а нејзината дупка за лежиште се дупчи и бруси на постабилен и поефикасен начин, со цел да се подобри точноста на производството и да се подобрат перформансите и животниот век на роботот.

Редуктор има повеќе од десет делови, секој дел од методот на обработка, процедурите за обработка не се исти, но секој дел треба да се повтори со мелење, дупчење, усовршување на обработката, може да се замисли дека истражувањето, развојот и производството на редуктор за риболов е многу тешко.

Тест за кампер

По серија обработка, сите делови имаат квалитативна промена, сите делови се ставаат во просторијата за тестирање на камперите, техничкиот персонал работи со машина со три координати двапати за да ја провери нејзината димензионална точност и да ги внесе сите податоци во базата на податоци, во моментов коаксијалноста на лежиштата на интелигентниот редуктор за кампери Yunhua се контролира во рамките на 0,005 μm, многу фино.

● Отстранување на задебелувања, чистење, демагнетизација

Отстранувањето на струготини и чистењето ги прават деловите мазни и го намалуваат отпорот за време на склопувањето. Демагнетизацијата е за отстранување на магнетизмот на деловите, така што тие нема да бидат апсорбирани од прашина.

● Магацин за полуготови производи

Сите обработени и тестирани квалификувани делови ќе бидат ставени во магацинот за полуготови производи, а посебните делови треба да бидат обележани, а потоа складирани во магацинот за склопување, а дел од отфрлените делови ќе бидат ставени во просторијата за отпад за последователно рециклирање.

● Склопување на готов производ

Склопувањето на редуктор за кампери е исто така многу важно, доколку некој не е внимателен, тоа ќе предизвика проблеми со квалитетот и безбедноста на редуктор во работилницата. Персоналот за монтажа ќе состави носач на планета, циклоидна забна обвивка, игла итн., сите видови делови, склопувајќи ги во комплетен редуктор. Секој работник за монтажа е многу внимателен при постојано проверување, потврдување и корекција на склопувањето, а потоа продолжува со следниот чекор.

● Инспекција на готов производ

Ова е последниот чекор од производството на редуктор, а редукторот за заден вртежен момент како основен дел од роботот, предностите и недостатоците на редукторот директно ќе влијаат на перформансите, квалитетот и животниот век на роботот, не смеат да се појават никакви проблеми со квалитетот. Во областа на проверка на квалитетот, техничарите ќе спроведат серија тестови како што се вртежен момент при стартување, грешка при враќање и тест за ефикасност на склопениот редуктор преку опрема за тестирање од највисока класа.

Мало складирање на готови делови

Оние што ќе го поминат машинскиот тест ќе бидат складирани во магацинот на готовиот производ за последователно склопување на роботот.

Денес, технологијата за редукција на RV повеќе не е предмет на странски земји, со цел да се заштедат пари, поддршка за научно-истражувачки персонал за развој на подобри производи, московјани, истражувачите на интелигенција од мика мусковитум не се плашат од тешкотии, внимателен ефикасен производствен персонал, без разлика дали е во производство, истражување и развој или соработка, ние го следиме проектот ќе биде илјадници ризици, покрај бегалците, елегантни, просперитетни!

Време на објавување: 22 декември 2021 година